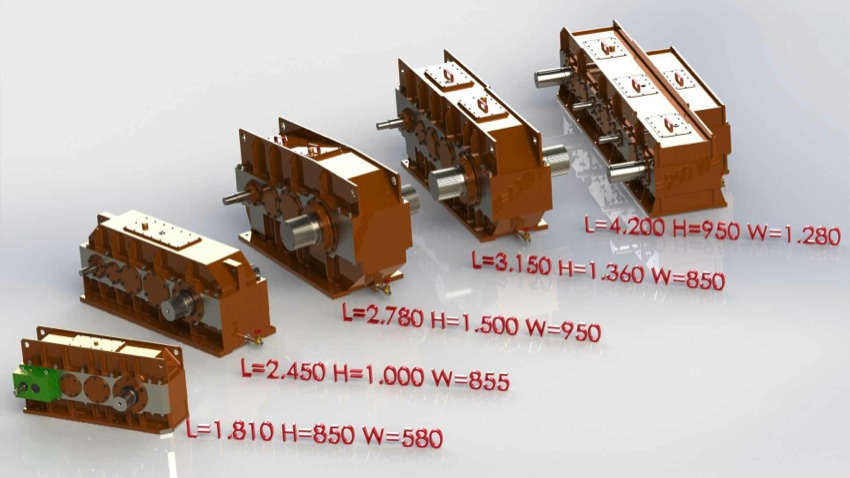

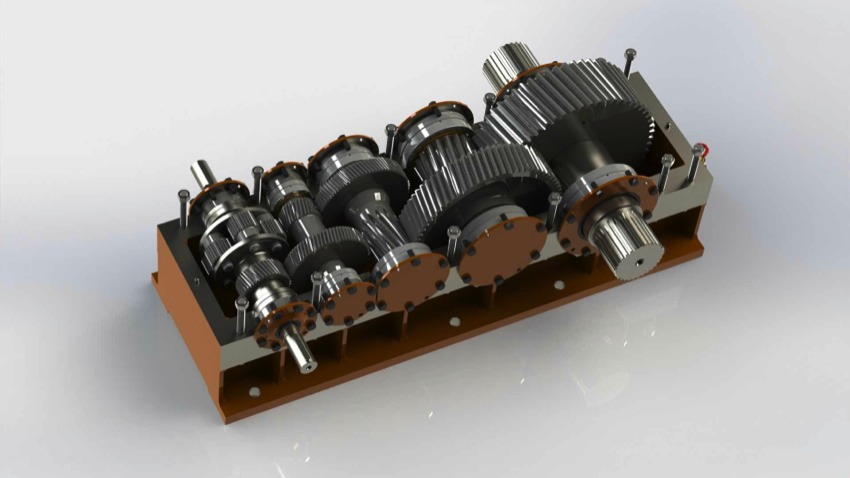

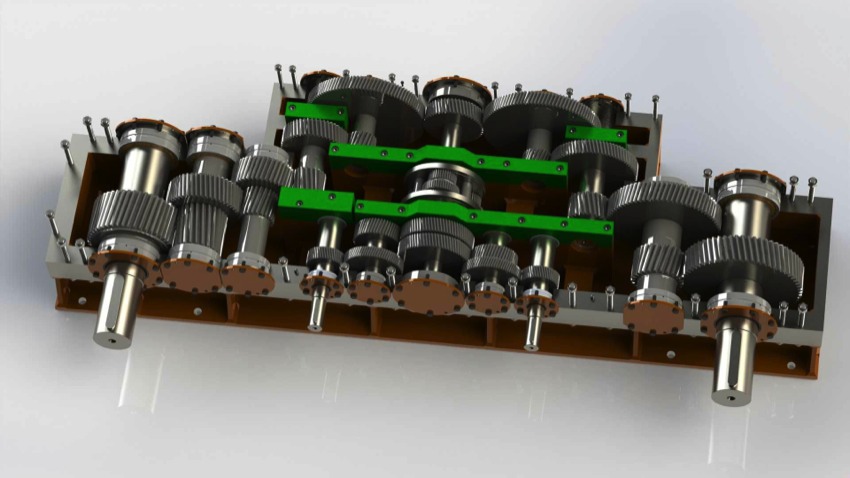

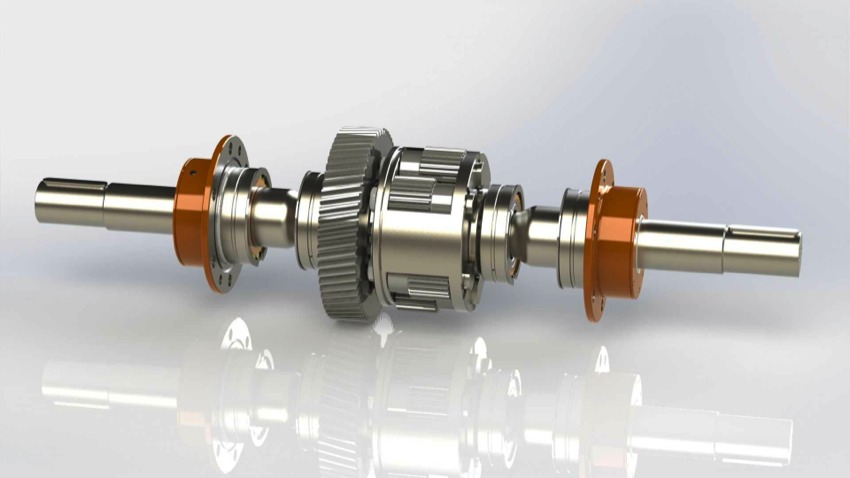

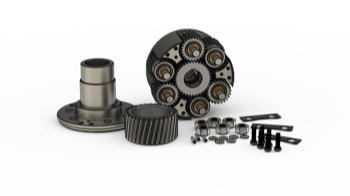

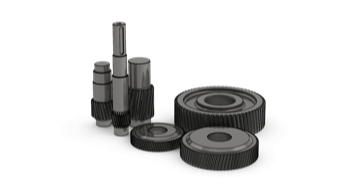

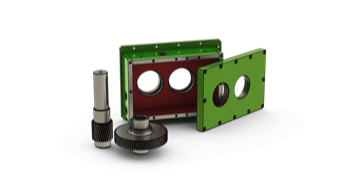

These gearboxes are designed to meet a need expressed by lifting equipment manufacturers and concerning a gearbox, operated by two electric motors having equal power, capable of simultaneously operating with two electric motors, in power sum mode, to lift the rated load at the lifting speed, and if needed with a single motor; in this case, however, it would lift the rated load at one half of the lifting speed. This function is performed by a differential gear, integrated in the parallel axis gearbox and consisting of a double input planetary unit, to which the two control motors are connected. The solution adopted so far uses planetary gear sets arranged in a classical configuration, with a negative ratio and with one of the two central wheels consisting of an inner toothing gear. The limits of this design solution are the difficulty to grind the central inner toothing wheel, which as a consequence is not made of case-hardening and tempering steel and the he need to adopt different input speeds in the differential unit; this basically makes it impossible to directly input the electric motors and to arrange them coaxially with respect to the planetary unit axis. As a consequence the size of the differential gear, and subsequently that of the gearbox, is rather large. To resolve these issues we have designed a differential unit consisting of a positive ratio planetary gear, in which both the two central toothed wheels and the planetary gears have an outer toothing; as a consequence they can be easily ground, and are made of case-hardening and tempering steel. The resulting unit has a very small size and accepts equal input speeds; this allows to directly input the control motors into it, and to arrange them on opposite sides, coaxially to the planetary unit axis. As no reduction stages are required between the motor axis and the differential input axes, even the gearbox architecture is much simpler; this also allows to always get a 1:2 ratio between the speeds at the output shaft, when operating with one or two electric motors. This solution, adopted for the heavy-duty series gearboxes, featuring rated torques ranging between 120,000 Nm and 500,000 Nm, can also be extended to gearboxes featuring lower torque values.